Schritt 1 Die Analyse – Abläufe, Maschinen und Material auf dem Prüfstand.

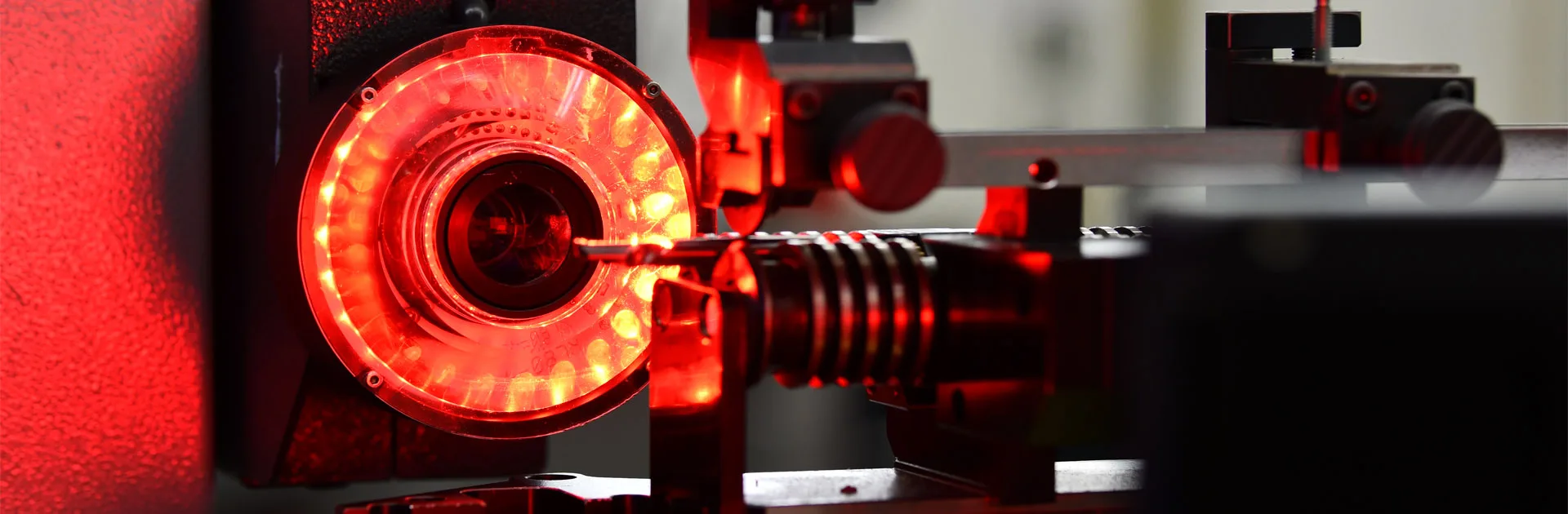

Einsatz neuester Analyse- und Messtechnologie:

- Hochgeschwindigkeitskamera

- Hochauflösende Mikroskope

- 3D-Schneidkantenmessgerät

- akustische Inline-Qualitätskontrolle SonicShark®

Überprüfung der gesamten Fertigungsstrategie:

- Machbarkeitsanalysen der verwendeten Maschinen

- Beurteilung der Bauteilaufspannung

- Analyse der verwendeten Werkzeuge

Ziel dieser umfassenden Prozessanalyse ist die präzise Feststellung des IST-Zustands und die Ermittlung aller Kostentreiber und Faktoren, die das Bearbeitungsergebnis negativ beeinflussen. Dabei steht Ihnen vom Start bis zum Ende des Projektes immer der gleiche kompetente Ansprechpartner von Hufschmied zur Verfügung.

Exzellente Prozesse durch unsere langjährige Expertise

Mit den richtigen Lösungen lässt sich gerade in der Serienfertigung die Bearbeitungszeit sowie die manuelle Nacharbeit massiv senken. Bei der Zerspanung von technisch anspruchsvollen Werkstoffen gibt es viele Ansatzpunkte, um die Bearbeitungskosten so gering wie möglich und die Qualität nachbearbeitungsfrei zu maximieren. Nutzen Sie die über 30-jährige Erfahrung und Kompetenz der Hufschmied Prozessberatung, optimieren Sie Ihre Fertigungsprozesse und steigern Sie Ihre Wirtschaftlichkeit nachhaltig!

Gemeinsames Ziel aller Maßnahmen ist die Optimierung Ihrer Fertigung durch eine Verbesserung Ihrer Bearbeitungsqualität und -geschwindigkeit mit dem Ziel der Senkung Ihrer Produktionskosten. Basis ist die Analyse und Optimierung jedes einzelnen Prozess-Schrittes. Diesen Wettbewerbsvorteil erreichen wir gemeinsam in drei Schritten.

Schritt 2 Die Optimierung – In jeder Hinsicht. Und bis ins kleinste Detail.

Je umfangreicher die Bearbeitungsprozesse werden, desto mehr Stellschrauben zu Ihrer Optimierung gibt es. Wir entwickeln auf Basis Ihrer Anforderungen ein stimmiges Konzept, welches alle Schwachstellen beseitigt.

Basis dieser Optimierung ist die umfassende Analyse des Bearbeitungsprozesses mit modernster Mess- und Analysetechnik. Wir dringen damit in den Bereich der Bearbeitung vor, in welcher der Span entsteht. In Kombination mit unserem breiten und tiefen Werkstoffverständnis erschließen sich uns dabei im Detail alle Parameter, welche Qualität, Effizienz, Laufzeit und Kosten bei der Bearbeitung des Bauteils beeinflussen. Am Ende steht die werkstoff- und werkzeugoptimierte Programmierung Ihrer Maschine.

Ziele im zweiten Schritt

- Erreichung einer nacharbeitsfreien Qualität

- Kostenoptimierte Fertigungsprozesse

- Senkung der Anzahl der benötigten Werkzeuge

- Kapazitätsoptimierung Ihrer Produktionsanlagen

- Kürzest mögliche Bearbeitungszeit unter Einhaltung aller Qualitätsvorgaben

- Ressourcenschonender Werkzeugeinsatz

- Technologietransfer

Schritt 3 Die Umsetzung – Aus Erkenntnissen maximale Erträge machen.

Basis für die Umsetzung ist ein umfangreiches Maßnahmenpaket, das alle Möglichkeiten Ihrer Produktionseinrichtungen voll nutzt.

Gemeinsam stark

Neben der werkstoffoptimierten Programmierung Ihrer Maschine nutzen wir die signifikanten Vorteile, die sich durch den Einsatz unserer prozessoptimierten Werkzeuge erzielen lassen. Gemeinsam mit Ihnen werden wir das volle Potential für einen kosten‑, zeit- und qualitätsoptimierten Serienprozess erschließen, um Ihre Wettbewerbsfähigkeit nachweislich und erheblich zu steigern.

Ziele im dritten Schritt

- Einfahren des gesamten Prozesses vor Ort bei Ihnen

- Werkstoffgerechter Einsatz der entsprechend prozessoptimierten Hufschmied-Werkzeuge

- Anpassung und Feinjustierung aller Prozess-Parameter vor Ort

- Musterbearbeitung gemäß Ihren Qualitätsanforderungen

- Start Serienfertigung in Ihrem Unternehmen im optimierten Prozess

- Weitere Optimierung der Werkzeuge für maximal erreichbare Standzeiten

- Schulung Ihrer Mitarbeiter

Im standardisierten und bewährten Prozess zur Serienreife. Nachprüfbare Ergebnisse – ganz nach Plan.

Unsere Stärken …

Die kontinuierliche Anwendungsberatung war schon immer eine unserer größten Stärken. Nun haben wir die Beratungskompetenz in unserem Haus gebündelt, personell verstärkt und bieten umfassendes Engineering für unsere Kunden als eigenständige Dienstleistung an.

… Ihre Vorteile

Mit diesem von uns standardisierten Engineering-Prozess schaffen wir den Start der Serienproduktion auf den Produktionseinrichtungen vor Ort oft innerhalb weniger Tage. Alle Vorversuche und die Programmierung laufen in unserem HSC-Zentrum in Bobingen. Wenn alle Parameter definiert sind, fahren wir den Prozess auf ihren Maschinen. Ihre Produktionskapazität wird dadurch erheblich entlastet.

Zeigen Sie Initiative

Aus der Praxis — für die Praxis. Das ist unser Anspruch für eine Dienstleistung, deren wertschöpfenden Beitrag Sie unmittelbar durch sinkende Bearbeitungskosten abschöpfen können.

Unsere Experten erreichen Sie unter prozessberatung@hufschmied.net

Die Strategie dabei: Umfassende Prüfung des gesamten Bearbeitungsprozesses von der Angebotsabgabe über den- Erstversuch, das Erstmuster bis hin zum Serienprozess. Sprechen Sie uns an. Gemeinsam mit Ihnen optimieren wir Ihre Fertigung Schritt für Schritt.

Starten Sie Ihre Optimierung noch heute!

Unser für Sie entwickelter standardisierter Engineering-Prozess im Detail:

- Ihre Anfrage

- Klärung Ihrer Anforderungen durch unsere erfahrenen Mitarbeiter

- Unser Angebot

- Erstellung eines Anforderungsprofils in Absprache mit Ihnen

- Recherche vor Ort: Welche Maschine wird mit welchen Bearbeitungsparametern eingesetzt?

- Übernahme Ihrer individuellen Maschinen‑, Bauteil- und Aufspannungs-Parameter

- Erstversuche in Bobingen:

- Werkzeugvorauswahl

- Kraftmessung

- Oberflächenmessung

- Anfangsverschleißbetrachtungen

- Programmierung der Maschine durch unser kompetentes Hufschmied Team

- Einfahren des gesamten Prozesses vor Ort in Ihrem Unternehmen

- Anpassung und Feinjustierung aller Prozess-Parameter direkt bei Ihnen

- Start Serienfertigung im optimierten Prozess bei Ihnen vor Ort

- Schulung Ihrer Mitarbeiter

- Aufbau Konsignationslager in Bobingen für die Werkzeugversorgung just-in-time